Rabu, 15 Januari 2014

Definisi, Ruang Lingkup dan Disiplin Teknik Industri

adalah suatu disiplin ilmu keteknikan yang baru, lahir melalui suatu proses evolusi yang lama sejak Revolusi Industri yang berlangsung sekitar 2 abad lampau. Disiplin ini muncul dan berkembang untuk memenuhi kebutuhan akan tenaga-tenaga yang ahli dan terampil dalam hal perencanaan, pengorganisasian, pengoperasian, serta pengendalian suatu sistem produksi/ Industri yang luas dan kompleks.

Displin atau profesi teknik industri diharapkan mampu menyiapkan tenaga ahli dan terampil di dalam mengelola sistem produksi atau sistem industri yang melibatkan komponen-komponen manusia,material,mesin/fasilitas produksi lainnya,energy dan informasi secara integral.disiplin ini juga mengikhtiarkan pencapaian hasil secara optimal dan pengelolaan faktor-faktor produksi yang di dukung oleh kelayakan teknis dan kelayakan sosioekonomis dengan mengutamakan peranan manusia sebagai faktor produksi yang utama.

Sumber: pengantar teknik & manajemen industri ( Sritomo wignjosoebroto,edisi pertama)

Minggu, 12 Agustus 2012

Proses Pembuatan Garment

Garment yang sering kita kenal dengan pakaian jadi ternyata bisa kita pelajari cara pembuatannya. Asalkan mesinnya tersedia, kita bisa membuatnya dengan model2 yang kita inginkan.

Proses pembuatan gament (Men Shirt) terdiri dari proses komponen, yaitu:

- Proses Pembuatan Manset (Make Cuff)

- Proses Pembuatan Krah (Make Collar)

- Proses Pembuatan Sleeve (lengan)

- Proses pembuatan Back Body

- Proses pembuatan front Body

Kemudian proses assembling.

Proses pembuatan Garment diawali dengan desain pembuatan pola kertas untuk potong kain/fabric sesuai dengan shape /bentuk dan ukuran yang ditentukan. Setelah pola sudah siap baru dilakukan pemotongan sesuai shape.

Untuk urutan prses jahitnya adalah sebagai berikut:

1. Jahit Lipat Manset (Singlefold Cuff)

2. Jahit buat Manset (Make Cuff)

Cuff atau manset terdiri dari dua lapis kain atas dan bawah. (Inside and outside cuff), Proses ini dijahit dari sisi dalam manset

3. Bagout Manset (Membalik Manset setelah proses jahit manset)

4. Jahit Topstitch manset.(Topstitch Cuff)

Proses ini adalh proses jahit tepi manset setelah dibalik.

5 Jahit Lipat Kerah (Singlefold Collarband)

6. Jahit Buat kerah (Make Collar)

Collar atau kerah terdiri dari dua lapis kain atas dan bawah. (Inside and outside collar) Proses ini dijahit dari sisi dalam krah.

7. Bagout Kerah (Membalik Kerah setelah proses jahit Kerah)

8. Jahit Topstitch Kerah.(Topstitch Collar)

9 Jahit kaki kerah dengan kerah

Proses jahit ini adalah jahit memasang kaki kerah dengan kerah, kaki kerah dijahit dari sisi dalam, sedang kerah dari sisi luar.

10. Bagout Kaki kerah

Proses ini adalah proses membalik kaki kerah setelah digabngkan dengan kerah.

11. Topstitch Kaki Krah (Topsttch Collarstand)

Jahitan ini adalah jahitan di sekeliling tepi kaki kerah.

12. Marking kerah.

Proses ini disebut juga penandaan 3 point di bawah kaki kerah dengan tujua untuk memudahkan pada saat pasang kerah ke body.

13 Jahit sleeve placket

14 Jahit Label di yoke

15. Jahit Join Yoke dengan bagian bawah body belakang.

16. Jahit Lipat Front kanan dan kiri.

17. Pembuatan lubang kancing di front body kiri

18.Pemasangan Kancin di Front Body kanan

19. Join shoulder

20. Pasang lengan. (kanan dan kiri)

21. Topstitch bagian lengan kanan dan kiri

22. Join side seam

23. Jahit bagian bawah hem.

24. Pasang Kerah

25. Jahit tutup kerah

26. Pasang manset

27. Pemasangan kancing di neck( leher)

28 Pembuatan lubang kancing di bagian leher dan lengan.

29. Pembersihan sisa sisa benang.

proses diatas adalah proses yang lazim dilakukan pada saat menjahit pakaian pria.

Sabtu, 01 Januari 2011

GPS Tracker

Ini adalah mitos saja apabila dikatakan keberadaan seseorang dapat dilacak dengan GPS. Memang betul satelit GPS adalah suatu sarana navigasi, tetapi GPS adalah one-way ranging system. Artinya, satelit GPS tidak "memantau" anda ke mana dan melaporkan anda di mana ke suatu institut (misalnya kepolisian).

Satelit GPS memancarkan secara kontinyu apa yang disebut sebagai ranging signal yang dapat digunakan oleh PENGGUNA untuk menentukan di mana mereka bertanya. Artinya, apabila tidak ada receiver GPS untuk menghitung posisi pengguna/user tersebut, posisi orang tersebut tidak akan diketahui.

2. GPS di bidang penerbangan.

Sesungguhnya prinsip teknologi yang digunakan GPS ini sudah exist cukup lama di bidang penerbangan. Prinsipnya persis sama dengan DME (Distance Measuring Equipment), oleh komunitas yang bergerak di bidang navigasi, dikenal dengan istilah rho-rho ranging atau distance-distance ranging. Dan seperti DME system, GPS operation adalah line-of-sight operation yang artinya apabila anda tidak dapat melihat pemancar sinyalnya (DME atau Satelit GPS), entah karena terhalang tembok ataupun karena bumi itu bulat, kita tidak bisa menggunakan sinyalnya.

Sesungguhnya prinsip teknologi yang digunakan GPS ini sudah exist cukup lama di bidang penerbangan. Prinsipnya persis sama dengan DME (Distance Measuring Equipment), oleh komunitas yang bergerak di bidang navigasi, dikenal dengan istilah rho-rho ranging atau distance-distance ranging. Dan seperti DME system, GPS operation adalah line-of-sight operation yang artinya apabila anda tidak dapat melihat pemancar sinyalnya (DME atau Satelit GPS), entah karena terhalang tembok ataupun karena bumi itu bulat, kita tidak bisa menggunakan sinyalnya.Karena letak DME station di permukaan bumi (yang bulat), hal ini membuat DME sangat terbatas jangkauan operasionalnya. Selain itu, karena perhitungan distance dengan DME menggunakan sistem interogasi, kapasitas nya juga terbatas.

Lahirnya GPS yang ditempatkan di angkasa dibandingkan stasiun DME yang ada di darat, memungkinkan jangkauan global untuk penentuan posisi. Selain itu, akurasi GPS juga memungkinkan untuk mencapai apa yang dikenal sebagai RNP (Required Navigation Performance). Lahirnya GPS telah membuka suatu wawasan baru untuk dunia aviasi, akurasi selama enroute dan approach juga lebih terjamin.

3. GPS vs INS

Dalam dunia navigasi, kita kenal 2 metode untuk menentukan lokasi user: position fixing dan dead reckoning. Contoh position fixing system adalah GPS, DME, VOR, etc. Contoh dead reckoning adalah pemetaan, timing dan INS.

Dead reckoning adalah suatu cara penentuan lokasi user dengan menggunakan informasi tentang posisi awal dan kecepatan (atau percepatan). Contoh paling sederhana adalah apabila kita tahu bahwa pesawat kita bermula dari Soekarno-Hatta di koordinat sekian, dengan mengetahui kecepatan dan arah terbang kita (dan menggunakan informasi angin), kita bisa menghitung posisi pesawat tersebut setelah sekian menit terbang.

Dalam pesawat ada yang disebut sebagai INS - Inertial Navigation System. System ini terdiri dari 2 komponen sensor utama, akselerometer dan gyroscope. Akselerometer mengukur percepatan gerak pesawat dan gyroscope menentukan rotasi pesawat (nose up/down, roll left/right, yaw left/right).

Walaupun INS self-contained (artinya dapat digunakan tanpa ada bantuan dari alat eksternal - bandingkan dengan GPS yang membutuhkan satelit), tetapi akurasinya sangat rendah. Bayangkan ketika anda tidak mengetahui posisi awal anda dengan sangat akurat (misalnya anda awalnya sebenarnya berada di Halim tapi anda mengira anda ada di Soekarno-Hatta), atau anda tidak mengetahui arah terbang anda dengan akurat (misalnya anda kira anda terbang di heading 090 sementara sebenarnya anda terbang di heading 089), setelah 1 jam terbang, perkiraan anda tentang di mana anda berada bisa melenceng jauh dengan kenyataannya.

INS yang ada di pesawat walaupun sangat akurat, setelah 1 jam terbang juga memiliki error yang cukup significant. Harga INS yang ada di pesawat, satu set sistemnya bisa mencapai harga ratusan juta rupiah, dan di setiap pesawat punya beberapa set sistem ini untuk redundancy (umumnya 3).

Lahirnya GPS system dapat membantu untuk mempertahankan akurasi solusi navigasi yang dihasilkan. Hal ini dapat digambarkan demikian. Misalnya anda mengira anda terbang di heading 089 padahal anda terbang di heading 090. Setelah 1 jam terbang anda bakal mengira anda di satu tempat yang berbeda dengan tempat anda sebenarnya berada. Namun, dengan adanya GPS, anda bisa membandingkan posisi yang diberikan GPS dan posisi yang anda ukur dengan dead reckoning, kemudian mungkin anda bisa mengambil rata-ratanya (ingat GPS juga tidak error-free: ada level akurasi nya).

4. Kalau GPS memang sedemikian baik, mengapa masih memiliki berbagai system lain? Bukankah itu buang-buang duit saja (mis. untuk maintenance)?

Walaupun GPS sangat baik, namun GPS tidak fault-free dan tidak error-free. GPS signal sudah terbukti sangat mudah untuk diacak (signal jamming).

Selain itu, penggunaan GPS juga hanya bisa untuk low bandwidth system. GPS receiver pada umumnya memberikan solusi navigasi (misalnya posisi) setiap 1 detik. Apabila kita menginginkan informasi posisi kita setiap 0.0001 detik misalnya, ini tidak bisa diberikan oleh GPS. Pesawat yang bermaneuver (misalnya akrobatik) adalah contoh system dengan high bandwidth. Kalau kita menginginkan detail dari posisi pesawat tersebut sampai ke 0.0001 detik misalnya, GPS tidak bisa memberikan informasi tersebut. Berbeda dengan INS, INS dapat memberikan informasi posisi untuk system dengan high bandwidth. Hal ini menyebabkan integrasi antara INS dan GPS sangat menguntungkan. INS dapat memberikan informasi dengan cepat dan GPS dapat mempertahankan akurasi solusi tersebut.

Ada berbagai macam aplikasi dari GPS, misalnya differential positioning, dll. Semoga thread ini bisa jadi tempat diskusi untuk memperdalam pengetahuan tentang GPS.

Teknologi Robot Hasil Rekayasa PT Astra Otoparts Tbk

Kamis, 30 Desember 2010

Mesin CNC

- Programer membuat program CNC sesuai produk yang akan dibuat dengan cara pengetikan langsung pada mesin CNC maupun dibuat pada komputer dengan software pemrogaman CNC.

- Program CNC tersebut, lebih dikenal sebagai G-Code, seterusnya dikirim dan dieksekusi oleh prosesor pada mesin CNC menghasilkan pengaturan motor servo pada mesin untuk menggerakan perkakas yang bergerak melakukan proses permesinan hingga menghasilkan produk sesuai program.

Sabtu, 02 Mei 2009

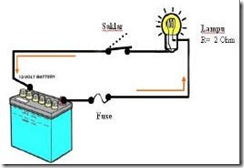

Sistem Kelistrikan pada Alat Berat

1. Dasar-dasar kelistrikan

Semua benda yang mengisi dan membentuk dunia ini yang dapat dilihat dengan pancaindra disebut materi atau zat. Secara umum materi dikelompokkan menjadi tiga yaitu padat, cair dan gas.

Atom

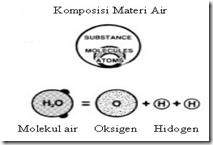

Gambar 6.1. Bentuk materi dan struktur

Suatu benda bila kita pecah tanpa meninggalkan sifat aslinya akan kita dapatkan partikel yang disebut molekul. Molekul kalau kita pecah lagi akan kita dapatkan beberapa atom . Jadi atom adalah bagian terkecil dari suatu benda/partikel.

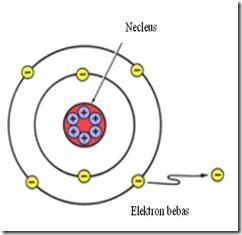

Atom terdiri dari inti (nucleus) yang dikelilingi oleh elektron yang berputar mengelilingi inti pada orbitnya masing-masing seperti susunan tata surya. Inti atom sendiri terdiri dari proton dan netron. Proton dan elektron ternyata mempunyai muatan listrik, dimana proton mempunyai muatan (+) dan elektron mempunyai muatan (-). Sedangkan proton tidak mempunyai muatan atau netral. Atom yang mempunyai jumlah proton dan elektron sama, dikatakan bermuatan netral. Sesuai dengan hukum alam, atom akan terjadi tarik menarik antara neucleus sehingga electron akan tetap berada

dalam orbitnya masing-masing.

Elektron Bebas

| |

api, cahaya, pembangkitan panas, pembangkitan magnet dan reaksi kimia).

Gambar 6.3. Elektron bebas

LISTRIK

Listrik merupakan salah satu energi yang banyak digunakan untuk menggerakkan berbagai peralatan atau mesin. Energi listrik tidak dapat dilihat secara langsung, namun dampak atau akibat dari energi listrik dapat dilihat seperti sinar atau cahaya dari bola lampu, dirasakan seperti saat orang tersengat listrik, dibauh seperti bauh dari kabel yang terbakar akibat hubung singkat, didengar seperti suara bel atau radio. Listrik merupakan sumber energi yang paling mudah dikonversi menjadi energi yang lain, sehingga sebagian besar komponen sistem kelistrikan otomotif merupakan konversi energi listrik menjadi energi yang dikehendaki.

Gambar 6.4 . Efek listrik

1. Baterai merubah energi listrik menjadi energi kimia

2. Motor starter merubah energi listrik menjadi energi gerak

3. Lampu merubah energi listrik menjadi cahaya dan panas

4. Pematik rokok merubah energi listrik menjadi panas

5. Selenoid merubah energi listrik menjadi magnet, dan sebagainya.

Jenis Listrik

Listrik dapat dikelompokkan menjadi dua kelompok besar yaitu:

Listrik Statis

| |

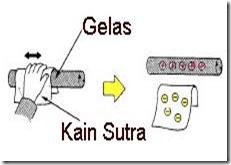

Listrik statis merupakan suatu keadaan dimana elektron bebas sudah terpisah dari atomnya masing-masing, tidak bergerak hanya berkumpul dipermukaan benda tersebut. Listrik statis dapat dibangkitkan dengan cara menggosokkan sebuah gelas kaca dengan kain sutra. Setelah digosok gelas kaca akan bermuatan positip dan kain sutra akan bermuatan negatip.

Listrik Dinamis

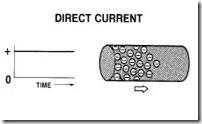

Listrik dinamis merupakan suatu keadaan terjadinya aliran elektron bebas

| |

dimana elektron ini berasal dari dari elektron yang sudah terpisah dari inti masing-masing. Elektron bebas tersebut bergerak melewati suatu penghantar.

dimana elektron ini berasal dari dari elektron yang sudah terpisah dari inti masing-masing. Elektron bebas tersebut bergerak melewati suatu penghantar. | a). Tipe DC | b). Tipe |

Gambar 6.6. Listrik dinamis (a) Tipe DC ( b). Tipe AC

Listrik dinamis dikelompokkan menjadi dua yaitu listrik arus searah (Direct Current) dan arus bolak-balik (Alternating Current). Listrik arus searah elektron bebas bergerak dengan arah tetap, sedangkan listrik arus bolak- balik elektron bergerak bolak-balik bervariasi secara periodik terhadap waktu. Baterai merupakan sumber listrik arus searah, sedangkan alternator merupakan sumber arus

Teori Aliran Listrik

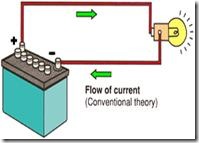

Terdapat dua teori yang menjelaskan bagaimana listrik mengalir:

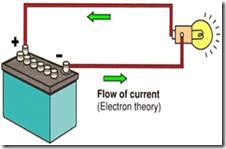

Teori electron (Electron theory)

Teori ini menyatakan listrik mengalir dari negatip baterai ke positip baterai. Aliran listrik merupakan perpindahan elektron bebas dari atom satu ke atom yang lain.

Teori konvensional (Conventional theory)

Teori ini menyatakan listrik mengalir dari positip baterai ke negatip baterai. Teori ini banyak digunakan untuk kepentingan praktis, teori ini pula yang kita gunakan untuk pembahasan aliran listrik pada buku ini

| |

Gambar 6.7. Teori aliran listrik

Arus Listrik

Besar arus listrik yang mengalir melalui suatu konduktor adalah sama dengan jumlah muatan (elektron bebas) yang mengalir melalui suatu titik penampang konduktor dalam waktu satu detik. Arus listrik dinyatakan dengan simbol I (intensitas) dan besarnya diukur dengan satuan ampere (disingkat A). Bila dikaitkan dengan elektron bebas,

1 Ampere = Perpindahan elektron

sebanyak 6,25 x 1018 suatu titik

konduktor dalam waktu satu detik.

Gambar 6.8. Aliran listrik

![]() Tabel 1. Satuan arus listrik yang sangat kecil dan besar.

Tabel 1. Satuan arus listrik yang sangat kecil dan besar.

| Satuan Dasar | Arus Kecil | Arus Besar | |||

| Simbol | A | µA | mA | kA | MA |

| Dibaca | Ampere | Micro Amper e | Mili Ampere | Kilo Ampere | Mega Ampere |

| Perkali an | 1 | 1 x 10- 6 | 1 x 10 -3 | 1 x 103 | 1 x 106 |

| 1/ 1.000. 000 | 1/1.000 | 1 x 1.000 | 1 x 1.000.000 |

Contoh Konversi :

1). 1.000. 000 µA = 1.000 mA = 1. A = 0,001 kA

![]() 2). 0,5 MA = 500 kA = 500. 000 A = 500.000.000 mA

2). 0,5 MA = 500 kA = 500. 000 A = 500.000.000 mA

| |

Mengukur besarnya arus yang mengalir pada suatu rangkaian menggunakan amper meter, pemasangan amper meter dilakukan secara seri dengan beban.

Gambar 6.9. Mengukur arus listrik.

Tegangan Listrik

Tabung A dan B berisi air, dimana permukaan air tabung A lebih tinggi dari permukaan air tabung B, dihubungkan melalui sebuah pipa maka air akan mengalir dari tabung A ke tabung B (gambar a). Besarnya aliran air ditentukan oleh perbedaan tinggi permukaan air kedua tabung, ini disebut dengan tekanan air.

Hal yang sama juga akan terjadi bila kutub listrik A yang mempunyai muatan positip dihubungkan dengan kutub B yang bermuatan negatif oleh

kabel C (gambar b), maka arus listrik akan mengalir dari kutub A ke kutub B melalui kabel C. Hal ini terjadi karena adanya kelebihan muatan positip pada kutub A dan kelebihan muatan negatif pada B yang menyebabkan terjadinya beda potensial (tegangan listrik). Perbedaan ini menyebabkan tekanan tegangan menyebabkan arus listrik mengalir. Beda tegangan ini biasa disebut Voltage.

| |

Gambar (a)

Tegang

Gambar (b)

| |

Gambar 6.10. Tegangan listrik

Satuan tegangan listrik dinyatakan dengan Volt dengan simbol V. 1 Volt adalah tegangan listrik yang mampu mengalirkan arus listrik 1 A pada konduktor dengan hambatan 1 ohm. Tabel dibawah menunjukkan satuan tegangan listrik yang sangat besar dan kecil.

Tabel 2. Satuan Tegangan Listrik

| Satuan Dasar | Tegangan Kecil | Tegangan Besar | |||

| Simb ol | V | pV | mV | kV | MV |

| Diba ca | Volt | Micro Volt | Mili Volt | Kilo Volt | Mega Volt |

| Perk alian | 1 | 1 x 10-6 | 1 x 10 -3 | 1 x 103 | 1 x 106 |

| 1/ 1.000.000 | 1/1.000 | 1 x 1.000 | 1 x 1.000.000 |

Contoh Konversi :

1.700.000 pV = 1. 700 mV = 1,7 V

0,78 MV = 780 KV = 780. 000 V = 780.000.000 mV

Mengukur besar tegangan menggunakan volt meter, pengukuran dilakukan secara paralel

Mengukur besar tegangan menggunakan volt meter, pengukuran dilakukan secara paralel

12V

Gambar 6.11. Mengukur tegangan baterai

Tahanan / Resistansi Listrik

Air dengan tekanan yang sama akan mengalir lebih cepat bila dialirkan

melalui pipa yang besar, pendek dan permukaan dalamnya halus dibandingkan dengan bila air dialirkan melalui pipa yang ukurannya kecil, panjang dan permukaan bagian dalamnya kasar. Hal ini karena kondisi dari pipa akan berpengaruh terhadap aliran air. Besarnya hambatan ini dikatakan sebagai tahanan pipa. Kejadian ini juga berlaku untuk listrik yang mengalir melalui suatu kabel, dimana listrik juga akan mengalami hambatan. Hambatan yang dialami listrik ini disebut tahanan/resistansi listrik.

A Pipa lebih

B Aliran

| |

A

| |

Aliran B

air lebih

Tegangan

Tahanan Listrik

Satuan tahanan listrik dinyatakan dengan huruf R (Resistor) dan diukur dengan satuan OHM ( ). Satu ohm adalah tahanan listrik yang mampu menahan arus listrik yang mengalir sebesar satu amper dengan tegangan 1

V.

Tabel 3. Satuan tahanan listrik yang sangat besar dan kecil.

| Sat uan Das ar | Tegangan Kecil | Tegangan Besar | |||

| Simb ol | p | m | k | M | |

| Diba ca | Oh m | Micro Ohm | Mili Ohm | Kilo Ohm | Mega Ohm |

| Perk alian | 1 | 1 x 10-6 | 1 x 10 -3 | 1 x 103 | 1 x 106 |

| 1/ 1.000.000 | 1/1.000 | 1 x 1.000 | 1 x 1.000.000 |

Contoh Konversi:

| 1.985 m | = 1, 985 | |

| 0,89 M | = 890 k | = 890.000 |

Mengukur tahanan suatu benda maupun rangkaian menggunakan Ohm meter. Aper meter, Volt meter dan Ohm meter merupakan besaran listrik yang sering diukur, untuk itu dibuat alat yang dapat mengukur ketiga parameter tersebut yaitu AVO meter atau multi meter.

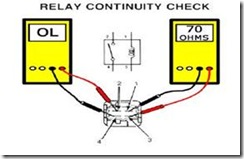

Gambar 6.13. Mengukur tahanan relay

Minggu, 26 April 2009

Manajemen Persediaan Dengan MRP ( Material Requirements Planning )

Kondisi yang mendasarinya :

Dalam perusahaan manufaktur, kebutuhan akan suatu komponen produk, tidak selalu dapat direncanakan secara independen terhadap komponen lainnya, namun sangat tergantung dari produk akhir atau barang induknya.

Contoh :

Dalam perusahaan pembuat sepeda, jumlah/kebutuhan akan akan komponen roda, rangka, atau sedel misalnya, akan sangat tergantung dari berapa jumlah sepeda ( sebagai produk akhir ) yang yang akan diproduksi.

Manajemen persediaan sebelum adanya MRP ( bersifat reaktif ), berdasarkan :

a. Reorder point policy, dimana persediaan secara kontinyu diawasi dan pengadaan dilakukan apabila jumlahnya sudah sampai pada tingkat tertentu.

b. Periodic order cycle policy, dimana persediaan diawasi dan setiap periode

tertentu ditambah agar persediaan tetap berada pada tingkat tertentu seperti yang telah ditargetkan.

Tujuan / manfaat utama dari MRP adalah :

1. Meminimumkan persediaan. Pengadaan / persediaan suatu komponen hanya dilakukan sebatas yang diperlukan saja, sesuai dengan kebutuhan jadwal produksi induknya.

2. Mengurangi risiko keterlambatan produksi dan atau pengiriman, maupun risiko kelebihan persediaan.

Komponen utama MRP

Daftar

Material

Jadwal Induk

Produksi

Catatan

Input MRP

Perencanaan Kebutuhan

Rencana

Pembelian

Rencana Produksi

Output

MRP

Input MRP :

a. Daftar material berisi sumua material/komponen yang dibutuhkan untuk memproduksi produk akhir

b. Jadwal Induk Produksi ( Master Production Schedule – MPS ) merupakan gambaran secara menyeluruh mengenai rencana ( meliputi jumlah, jadwal, ramalan, dll ) produksi

c. Catatan persediaan berisi berbagai hal yang berkenaan dengan kondisi persediaan yang ada, dan rencana pembelian dan penerimaan persediaan berikutnya.

Output MRP :

Ketiga input diatas selanjutnya oleh sistem MRP diolah sedemikian rupa sehinnga rencana pembelian dan rencan aproduksi jangka pendek dapat diketahui dan dilaksanakan dengan optimal.

Aturan yang dipergunakan dalam menentukan jumlah pemesanan :

1. Fixed Order Ouantity ( FOQ ), dimana pemesanan selalu dilakukan dengan jumlah yang sama

2. Periodec Order Quantity ( POQ ), dimana pembelian dilakukan secara

periodik dengan jangka waktu antara pemesanan selalu sama.

3. Lot for Lot ( L4L ), dimana pemesanan hanya dilakukan untuk memenuhi kebutuhan dalan satu periode saja, karena tujuannya memang hanya untuk meminimumkan jumlah persediaan dalam gudang.

Contoh sederhana pengoperasian MRP

Suatu perusahaan membuat barang A untuk dijual kepada konsumen. Barang tersebut dibuat dengan menggunakan 1 buah komponen B dan 2 buah komponen C. Waktu untuk merakit B dan C menjadi A adalah 1 minggu. Komponen B dibuat dengan menggunakan 3 buah subkomponen D dan 2 buah subkomponen E. Waktu untuk merakit subkomponen D dan E menjadi komponen B adalah 2 minggu. Sedang untuk pengadaan subkomponen C 2 minggu, subkomponen D memerlukan waktu 2 minggu dan E adalah 3 minggu. Jumlah inventory minimum untuk A = 20 buah, B = 30 buah, C = 40 buah, D = 75 buah, dan E = 50 buah. Persediaan awal setiap barang adalah sebanyak persediaan minimumnya, kecuali komponen C sebanyak 60 buah. Kebutuhan barang A dalam minggu ke-6 = 30 buah, minggu ke-8 = 30 buah, minggu ke-11 =

50 buah, minggu ke-15 = 25 buah dan minggu ke-16 = 20 buah.

Buatlah MRP untuk produk A, komponen B dan C, serta subkomponen D dan E, dengan ketentuan :

A. Buatlah struktur produknya

B. Buatlah MRP, dengan menggunakan aturan Fixed Qrder Quantity, bila setiap pesanan untuk A = 40 buah, B = 50 buah, C = 100 buah, D = 170 buah, dan E = 120 buah

![]() C. Buatlah MRP, dengan menggunakan aturan Periodic Order Quantity, dengan menggunakan periode pembelian 4 minggu. Disamping itu diketahui bahwa jumlah order yang sudah dipesan dan akan datang pada minggu pertama adalah : barang B = 60 buah, C = 100 buah, D = 150 buah, E = 100 buah.

C. Buatlah MRP, dengan menggunakan aturan Periodic Order Quantity, dengan menggunakan periode pembelian 4 minggu. Disamping itu diketahui bahwa jumlah order yang sudah dipesan dan akan datang pada minggu pertama adalah : barang B = 60 buah, C = 100 buah, D = 150 buah, E = 100 buah.

D. Buatlah MRP, dengan menggunakan aturan Lot for lot. Data seperti pada soal c

Jawab A ( jawaban B, C, di lampiran )

A

1 minggu

B

2 minggu

C

2 buah

3 minggu

D

3 buah

2 minggu

E

2 buah

3 minggu

| MRP dengan Fixed Order Quantity | |||||||||||||||||

| Ba ra ng A | Minggu ke | ||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Kebutuhan | 30 | 30 | 50 | 25 | 20 | ||||||||||||

| Scheduled receipt | 40 | 40 | 40 | 40 | |||||||||||||

| Proj. on hand invent. | 20 | 20 | 20 | 20 | 20 | 20 | 30 | 30 | 40 | 40 | 40 | 30 | 30 | 30 | 30 | 45 | 25 |

| Planned order release | 40 | 40 | 40 | 40 | |||||||||||||

| Ba ra ng B | Minggu ke | ||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Kebutuhan | 40 | 40 | 40 | 40 | |||||||||||||

| Scheduled receipt | 50 | 50 | 50 | 50 | |||||||||||||

| Proj. on hand invent. | 30 | 30 | 30 | 30 | 30 | 40 | 40 | 50 | 50 | 50 | 60 | 60 | 60 | 60 | 70 | 70 | 70 |

| Planned order release | 50 | 50 | 50 | 50 | |||||||||||||

| Ba ra ng C | Minggu ke | ||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Kebutuhan | 80 | 80 | 80 | 80 | |||||||||||||

| Scheduled receipt | 100 | 100 | 100 | ||||||||||||||

| Proj. on hand invent. | 60 | 60 | 60 | 60 | 60 | 80 | 80 | 100 | 100 | 100 | 120 | 120 | 120 | 120 | 40 | 40 | 40 |

| Planned order release | 100 | 100 | 100 | ||||||||||||||

| Ba ra ng D | Minggu ke | ||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Kebutuhan | 150 | 150 | 150 | ||||||||||||||

| Scheduled receipt | 170 | 170 | 170 | ||||||||||||||

| Proj. on hand invent. | 75 | 75 | 245 | 245 | 245 | 95 | 95 | 95 | 115 | 115 | 115 | 115 | 135 | 135 | 135 | 135 | 135 |

| Planned order release | 170 | 170 | 170 | ||||||||||||||

| Ba ra ng E | Minggu ke | ||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Kebutuhan | 100 | 100 | 100 | ||||||||||||||

| Scheduled receipt | 120 | 120 | 120 | ||||||||||||||

| Proj. on hand invent. | 50 | 50 | 50 | 50 | 50 | 70 | 70 | 70 | 90 | 90 | 90 | 90 | 110 | 110 | 110 | 110 | 110 |

| Planned order release | 120 | 120 | 120 |

| MRP dengan Periodic Order Quantity | |||||||||||||||||

| Ba ra ng A | Minggu ke | ||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Kebutuhan | 30 | 30 | 50 | 25 | 20 | ||||||||||||

| Scheduled receipt | 60 | 50 | 45 | ||||||||||||||

| Proj. on hand invent. | 20 | 20 | 20 | 20 | 20 | 80 | 50 | 50 | 20 | 70 | 70 | 20 | 20 | 65 | 65 | 40 | 20 |

| Planned order release | 60 | 50 | 45 | ||||||||||||||

| Ba ra ng B | Minggu ke | ||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Kebutuhan | 60 | 50 | 45 | ||||||||||||||

| Scheduled receipt | 60 | 50 | 45 | ||||||||||||||

| Proj. on hand invent. | 30 | 90 | 90 | 90 | 30 | 80 | 80 | 80 | 30 | 75 | 75 | 75 | 30 | 30 | 30 | 30 | 30 |

| Planned order release | 50 | 45 | |||||||||||||||

| Ba ra ng C | Minggu ke | ||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Kebutuhan | 120 | 100 | 90 | ||||||||||||||

| Scheduled receipt | 100 | 100 | 100 | ||||||||||||||

| Proj. on hand invent. | 60 | 160 | 160 | 160 | 40 | 140 | 140 | 140 | 40 | 150 | 150 | 150 | 40 | 40 | 40 | 40 | 40 |

| Planned order release | 100 | 90 | |||||||||||||||

| Ba ra ng D | Minggu ke | ||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Kebutuhan | 150 | 135 | |||||||||||||||

| Scheduled receipt | 150 | 135 | |||||||||||||||

| Proj. on hand invent. | 75 | 225 | 225 | 75 | 75 | 210 | 210 | 75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 |

| Planned order release | 135 | ||||||||||||||||

| Ba ra ng E | Minggu ke | ||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Kebutuhan | 100 | 90 | |||||||||||||||

| Scheduled receipt | 100 | 90 | |||||||||||||||

| Proj. on hand invent. | 50 | 150 | 150 | 50 | 50 | 140 | 140 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 |

| Planned order release | 90 |

Sumber : Subagyo, hal. 153 - 164

| MRP dengan Lot for Lot | |||||||||||||||||

| Ba ra ng A | Minggu ke | ||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Kebutuhan | 30 | 30 | 50 | 25 | 20 | ||||||||||||

| Scheduled receipt | 30 | 30 | 50 | 25 | 20 | ||||||||||||

| Proj. on hand invent. | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 |

| Planned order release | 30 | 30 | 50 | 25 | 20 | ||||||||||||

| Ba ra ng B | Minggu ke | ||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Kebutuhan | 30 | 30 | 50 | 25 | 20 | ||||||||||||

| Scheduled receipt | 60 | 50 | 25 | 20 | |||||||||||||

| Proj. on hand invent. | 30 | 90 | 90 | 90 | 90 | 60 | 60 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 |

| Planned order release | 50 | 25 | 20 | ||||||||||||||

| Ba ra ng C | Minggu ke | ||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Kebutuhan | 60 | 60 | 100 | 50 | 40 | ||||||||||||

| Scheduled receipt | 60 | 60 | 100 | 50 | 40 | ||||||||||||

| Proj. on hand invent. | 60 | 60 | 60 | 60 | 60 | 40 | 40 | 40 | 40 | 40 | 40 | 40 | 40 | 40 | 40 | 40 | |

| Planned order release | 40 | 60 | 100 | 50 | 40 | ||||||||||||

| Ba ra ng D | Minggu ke | ||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Kebutuhan | 150 | 75 | 60 | ||||||||||||||

| Scheduled receipt | 150 | 75 | 60 | ||||||||||||||

| Proj. on hand invent. | 75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 |

| Planned order release | 150 | 75 | 60 | ||||||||||||||

| Ba ra ng E | Minggu ke | ||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Kebutuhan | 100 | 50 | 40 | ||||||||||||||

| Scheduled receipt | 100 | 50 | 40 | ||||||||||||||

| Proj. on hand invent. | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 |

| Planned order release | 100 | 50 | 40 |